宏元新材化工原料厂家的小编今天给大家介绍下关于氮化硼和氮化铝复合材料制备方法的相关介绍,我们是一家生产销售六方氮化硼,白石墨等氮化硼化工原料的厂家,已有50年的生产工艺经验,氮化硼与氮化铝都是一种优秀的耐火复合陶瓷原料,那么您知道氮化硼和氮化铝增强的铝基复合材料是如何制备而成的吗?一起来看看吧!

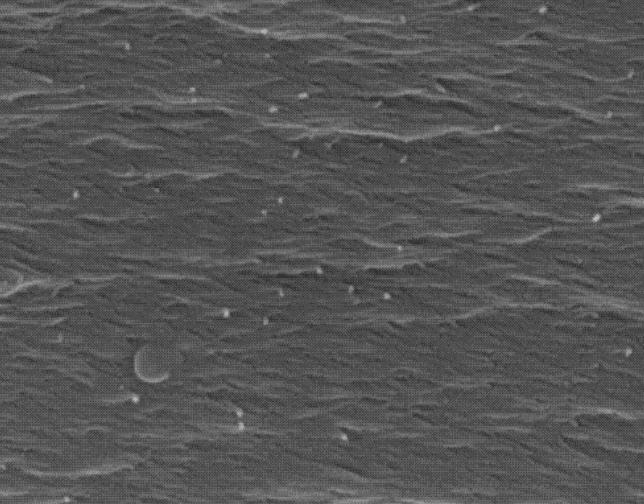

在我国先进陶瓷领域,氧化物和碳化物陶瓷的工业技术比较成熟,在产品应用方面取得了非常好的成绩。但近年来,氮化物陶瓷已成为材料科学的热点之一。我们也知道,随着现代工业的飞速发展,人们也对铝基复合材料提出了越来越高的要求。除了对材料的高强度要求外,他们还对导热性和更好的耐磨性提出了更高的要求。耐磨性好的铝基复合材料更容易增加体积来强化。但由于增强体与铝基体之间的润湿性较差,增加增强体的体积含量势必会增加制备难度,而且随着含量的增加,也会提高对于增强体体积材料的导热性能的限制。现阶段常用的另一种方法是在铝基材表面涂上保护层,以保证耐磨的优点,但保护层与铝基材的结合力较差,在高温条件下容易剥离,影响行车安全。于是,一种氮化硼和氮化铝增强的铝基复合材料出现在市场上。氮化铝(AIN)具有优异的热导率(A)高达320W/(m-k),并表现出较低的相对介电常数、介电损耗、高弹性模量和弯曲强度等优异性能2.氮化硼(BN)具有良好的抗热震性和良好的加工性。利用复合性能叠加的原理,可以得到具有优异力学性能、介电性能和热性能的AIN-BN复合陶瓷。

接下来小编给大家介绍下关于氮化硼和氮化铝增强的铝基复合材料的制备方法步骤如下

一、提供粉末冶金铝基材预制件;

二、预制件在含氮的非氧化性气体气氛中(氮气体积含量为50%~100%,氢气体积含量为0%~5%)。通过加压烧结在预制件表面原位形成氮化铝层,得到氮化铝增强铝基复合材料。

三、氮化铝增强铝基复合材料表面处理后与硼源溶液接触良好,烧结并热处理(500℃~800℃真空炉保温2~6小时),使表面产生微纳米孔氮化铝层表面原位生成和氮化铝钉扎的氮化硼层、氮化硼和氮化铝增强铝基复合材料。

氮化硼和氮化铝增强铝基复合材料的制备

1、加压烧结的具体方法如下:

(1)0℃~600℃、0mpa、0.5~2小时保温;

(2)600℃~660℃,0mpa~1mpa,保温2~4小时;

(3)660℃~820℃,8mpa~12mpa,保温2~4小时。

2、表面微纳孔的处理方法如下:

将氮化铝增强的铝基复合材料在酸性溶液中浸泡2~24小时。酸性溶液是硫酸、硝酸和盐酸的混合溶液。混合溶液中硫酸浓度为0mol/L~1mol/L,硝酸浓度为0mol/L~1mol/L,盐酸浓度为0mol/L~1mol/L,混合溶液中的硫酸、硝酸和盐酸在不同时间为0。

3、表面微纳米孔处理后的铝氮化增强铝基复合材料与硼源溶液充分接触的方法如下:

经微孔处理后,将氮化铝增强的铝基复合材料在硼源溶液中浸渍4-24小时。去除后,用硼源溶液涂覆表面并在室温下干燥。

硼源溶液为硼酸、硼酸钠和硼砂混合溶液,混合溶液中硼酸浓度为0mol/L~1mol/L,硼酸钠浓度为0mol/L~1mol/L,硼砂为0mol/L~1mol/L,混合液中硼酸、硼酸钠和硼砂的浓度不为0。

宏元新材化工原料厂家的小编就给您介绍到这里了,有疑问的可以电话咨询小编我哦!

参考资料:http://www.xjishu.com/zhuanli/24/202010657307.html

六方氮化硼涂料

六方氮化硼涂料 六方氮化硼

六方氮化硼 氮化硼厂家

氮化硼厂家 氮化硼

氮化硼 六方氮化硼 CAS:10043-11-5

六方氮化硼 CAS:10043-11-5 高官能度端羟基聚丁二烯

高官能度端羟基聚丁二烯