聚乙烯醇缩丁醛(PVB)是由聚乙烯醇(PVA)与正丁醛在酸催化作用下缩合而成的。高粘度PVB的最大用途是作为安全玻璃的夹层(中间膜)材料;低黏度PVB可广泛用于涂料,胶粘剂,油墨,陶瓷花纸和铝箔纸等方面。

20世纪30年代,国外已经实现了PVB的工业化生产;而我国则在20世纪50年代初期才开始PVB的工业化研究,目前只有十几家生产企业,年销量仅占世界总销量的1.4%左右。国内PVB产品在规格与品质方面与国外产品有一定的差距(如高粘度产品,低粘度产品以及超高缩丁醛基含量的产品等)。为此,本研究对现有PVB产品的合成工艺进行了探索性试验,为提高现有产品的质量及缩丁醛基含量提供理论依据。

保温时间对PVB剂胶粘剂性能的影响:保温时间越长,PVB中缩丁醛基含量,PVB胶粘剂的持粘力均呈先降后升的趋势,但胶粘剂的黏度和固含量则随保温时间的延长而缓慢增大。这是由于反应初期,体系为均相反应,此时反应物浓度较高且反应速率较快,反应后期体系因PVB析出而呈非均相反应,并且正丁醛浓度也明显低于反应初期,缩醛化反应进行的比较缓慢,故PVB的缩醛度增幅趋缓,此时正丁醛浓度也明显低于反应初期,缩醛化反应进行的比较缓慢,故PVB的缩醛度增幅趋缓此时延长反应时间对提高缩丁醛基含量已无实际意义。综合考虑,选择保温时间为3h较适宜。

以PVA和正丁醛为主要原料,以HCL为催化剂,可成功制备出一种适应工业化生产要求的PVB胶粘剂。

在制备PVB过程中m(PVA):m(正丁醛)配比是最显著因素。通过改变m(PVA):m(正丁醛)配比,可以调节PVB及其胶粘剂的各项性能。但是,正丁醛用量并不是越多越好,若反应体系中残留过多的正丁醛,会对环境和人体健康造成极大危害。

正丁醛的滴加速率与PVB形态有关,并决定着合成试验的成败。在其他条件相同的情况下,采用恒压滴加法,并严格控制正丁醛的滴加速率为20-30滴/min,如此制的PVB具有较高的缩醛度,而且PVB形态较好。

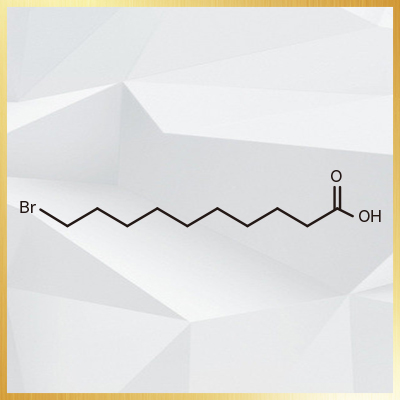

陕西10-溴代癸酸

陕西10-溴代癸酸 三苯基铋价格

三苯基铋价格 六方氮化硼涂料

六方氮化硼涂料 MT-4厂家

MT-4厂家 三12-甲基氮丙啶氧化膦MAPO

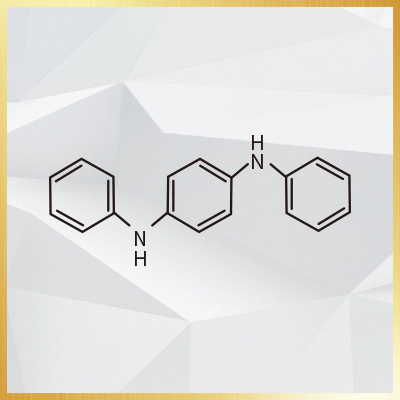

三12-甲基氮丙啶氧化膦MAPO 防老剂H性能

防老剂H性能