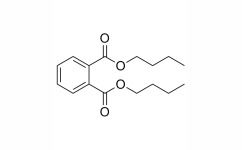

增塑剂生产厂家的小编今天给大家介绍下关于邻苯二甲酸二异辛酯dop合成工艺相关介绍,邻苯二甲酸二异辛酯通常是指邻苯二甲酸二(2-乙基己基)酯,邻苯二甲酸二(2-乙基己基)酯(DEHP)作为聚氯乙烯(PVC)和其他塑料产品的增塑剂,可以增加塑料的弹性和韧性,具有广泛的应用前景。用于塑料工业。经皮肤吸入,食入或吸收后,对身体有害,对皮肤有刺激作用。其蒸气或烟雾对眼睛,粘膜和上呼吸道有刺激性作用。接触后会引起胃肠功能障碍。

邻苯二甲酸二异辛酯的理化性质

1、外观与性状:无色至浅色黏稠液体,有特殊气味

2、自燃温度:350℃

3、相对密度:0.986(水=1),13.45(空气=1)

4、辛醇/水分配系数的对数值:5.03

5、蒸气压:0.001kPa(20℃)

7、熔点:-50℃

8、沸点:385℃

9、溶解性:难溶于水,易溶于有机溶剂

邻苯二甲酸二异辛酯dop的合成工艺:

1.间歇生产过程

邻苯二甲酸酯的间歇生产具有相似的工艺条件,并且由于原料醇和产品的不同特性而略有不同。以DBP生产为例,酯化反应是在酸性催化剂(例如H2SO4)存在下,用邻苯二甲酸酐和正丁醇进行的。为了使平衡反应有利于DBP的形成,在反应过程中连续除去由酯化反应产生的水,并可以添加适量的正丁醇。

酯化后,加入适量的NaOH溶液中和H2SO4,废水分层分离,然后进行脱醇。在减压条件下除去未反应的正丁醇。然后加入活性炭脱色。脱色后,通过过滤获得最终产物DBP。DBP的生产流程图如图1所示,包括酯化,中和,脱醇,脱色和过滤。间歇生产过程的五个过程都是间歇操作。

2.半连续生产工艺

所谓半连续生产是指酯化过程采用间歇式,酯化后的过程(中和,脱醇,脱色,过滤)采用连续式。半连续生产过程是从间歇生产过程到连续生产过程的过渡阶段。国内DOP,DBP等主要邻苯二甲酸酯类增塑剂的生产大多是半连续生产过程。其规模一般在10~2万吨/年。

3.连续生产过程

由于DOP和DBP增塑剂的大量需求,基于DOP和DBP的连续生产工艺已被广泛采用。目前,中国DOP的最大单线生产能力为50,000吨/年,DBP的最大单线生产能力为20,000吨/年。

在连续生产中,酯化反应器可分为塔式反应器和级联反应器。使用酸催化剂时,选择塔式酯化剂是合理的。当使用非酸性催化剂或不使用催化剂时,由于反应混合物的停留时间长,因此更适合使用级联反应器。

DBP连续生产过程的五个过程:酯化,中和,脱醇,脱色和过滤都是连续操作。

增塑剂生产厂家的小编今天就给您介绍到这里了,有疑问的可以电话咨询小编我!

高官能度端羟基聚丁二烯

高官能度端羟基聚丁二烯 端羟基聚丁二烯

端羟基聚丁二烯 无定形元素硼

无定形元素硼 六方氮化硼 CAS:10043-11-5

六方氮化硼 CAS:10043-11-5 防老剂H

防老剂H 高氯酸铵

高氯酸铵